Dévoiler les différentes facettes : Guide des tours à placage

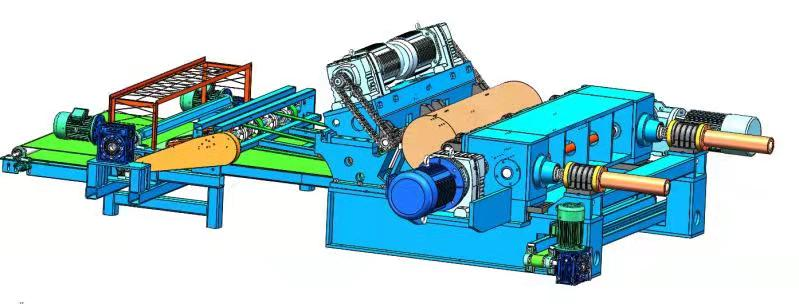

Dans le secteur de la production de panneaux dérivés du bois, du contreplaqué au LVL, le tour à dérouler le placage est un élément essentiel du processus de fabrication. La qualité, l'efficacité et la rentabilité de l'ensemble de l'opération reposent sur cette machine cruciale. Pour les fabricants, le choix entre les deux principaux types de tours à dérouler – sans broche et à broche – constitue une décision stratégique fondamentale. La compréhension de leurs caractéristiques distinctes, étayée par des données opérationnelles, est essentielle pour optimiser les lignes de production en fonction des matières premières et des produits finis utilisés.

Bien que les spécifications de votre équipement, telles qu'une vitesse de ligne de 30 m/min et une puissance moteur de 2,2 kW, témoignent de la performance de votre système, la véritable différence réside dans des aspects plus profonds. Cet article explore les réalités techniques des tours à broche et sans broche, en s'appuyant sur des données empiriques pour illustrer leurs points forts et leurs applications idéales.

Le tour à broche : la précision au service des produits haut de gamme

Le tour à broche, machine traditionnelle et robuste de l'industrie, fonctionne selon le principe d'une force mécanique considérable. Il utilise des broches (ou mandrins) de grand diamètre qui percent et fixent la grume à ses deux extrémités, la faisant tourner contre un couteau stationnaire. Cette méthode assure une stabilité inégalée à la grume lors du déroulage.

Avantages liés aux données :

Capacité de travail de grands diamètres : Les tours à broches sont conçus pour traiter des grumes de grand diamètre, généralement de 400 mm à plus de 1 500 mm. Cela les rend indispensables pour le traitement du bois précieux issu de forêts anciennes.

Qualité supérieure du placage : Le serrage rigide aux deux extrémités, souvent complété par des barres de pression longitudinales, minimise la déformation des grumes. Il en résulte une épaisseur de placage d’une régularité exceptionnelle, avec des variations généralement maintenues dans une tolérance très serrée de ±0,05 mm. Cette précision est essentielle à la production de placages de haute qualité pour le contreplaqué architectural et le mobilier, où la perfection de la surface est primordiale.

Puissance motrice élevée : Le système d’entraînement direct permet à ces machines de transmettre une puissance importante, souvent comprise entre 150 kW et plus de 400 kW pour l’entraînement principal, ce qui leur permet de dérouler les essences de bois dur les plus denses sans glissement.

Cependant, cette conception robuste présente un inconvénient majeur : la perte de bois au cœur du tronc. Les broches laissent un noyau non pelable, généralement de 150 à 250 mm de diamètre. Pour une grume d’un diamètre initial de 800 mm, cela représente une perte de rendement d’environ 6 à 10 %. En production à grande échelle, ces déchets engendrent des coûts importants.

Le tour sans broche : l’efficacité pour un rendement maximal

Développé pour résoudre le problème majeur des déchets et s'adapter à l'évolution des ressources en bois, le tour sans broche fonctionne selon un principe radicalement différent. Il élimine complètement les broches de serrage en extrémité. Au lieu de cela, la bûche est entièrement entraînée par friction des rouleaux motorisés appuyant contre sa périphérie, tout en étant fermement maintenue contre le lit de couteaux.

Avantages liés aux données :

Quasi-absence de déchets de bois : c'est là son principal atout. Un tour sans broche peut dérouler une grume jusqu'à une âme de seulement 50 à 90 mm. Cela augmente le rendement global du bois de 5 à 15 % par rapport à un tour à broche. Dans un contexte de hausse des prix du bois, cette efficacité contribue directement à améliorer la rentabilité.

Capacités de traitement des grumes de petit diamètre : Ces machines excellent dans le traitement des grumes de petit diamètre, de 50 mm à 650 mm. Cela correspond parfaitement à la tendance du secteur vers les essences issues de plantations et à rotation rapide.

Fonctionnement en continu : De nombreux tours sans broche modernes sont équipés de chargeurs de grumes automatiques, permettant un processus de déroulage quasi continu. Dès qu’une grume est usinée, la suivante est positionnée, ce qui réduit considérablement les temps morts et augmente le rendement global de la machine.

Le compromis réside dans les caractéristiques du placage. Le système à friction peut être sujet au glissement avec des grumes irrégulières ou glissantes, ce qui peut entraîner de légères variations d'épaisseur (par exemple, ±0,1 mm ou plus). Le placage est généralement enroulé en un ruban continu, ce qui facilite grandement le rognage ultérieur, mais peut engendrer davantage de défauts de dos ou de microfissures que les feuilles produites par un tour à broche. Il est donc idéal pour les placages d'âme de contreplaqué ou pour la production de LVL, où l'esthétique de surface finale est moins cruciale que l'intégrité structurelle et la rentabilité.

Faire le choix stratégique : les données en action

Le choix ne porte pas sur la machine « meilleure », mais sur celle qui est optimale pour le contexte spécifique d'une usine.

Choisissez un tour à broche si : votre matière première principale est constituée de grumes de grand diamètre (supérieur à 650 mm) et que votre activité est axée sur des produits à haute valeur ajoutée tels que les placages de surface pour contreplaqué d’exportation ou les panneaux décoratifs. La priorité est la précision, et les déchets de fonderie sont un coût acceptable pour y parvenir.

Choisissez un tour sans broche si : votre activité repose sur du bois de plantation de petit diamètre (50 mm à 650 mm) et que vos principaux produits sont des placages d’âme, des panneaux structuraux ou du LVL. L’objectif principal est d’optimiser le rendement de chaque grume afin de minimiser les coûts de matière première, et les caractéristiques du placage sont adaptées à l’usage prévu.

L'avenir : hybridation et technologies intelligentes

L'évolution se poursuit. On assiste aujourd'hui à l'émergence de tours combinés, capables de fonctionner selon les deux modes, offrant aux fabricants une flexibilité sans précédent. De plus, des technologies intelligentes sont intégrées aux deux types de tours. Les systèmes de centrage automatisés, le balayage laser pour un arrondi optimal et le contrôle d'épaisseur en temps réel deviennent la norme, repoussant les limites de l'efficacité et de la qualité, quel que soit le principe de pelage.

En conclusion, la distinction entre tours à placage à broche et tours sans broche illustre la capacité d'adaptation de l'industrie face aux diverses contraintes économiques et matérielles. En analysant les données relatives à leurs performances – des pertes de diamètre du noyau aux tolérances d'épaisseur – les fabricants peuvent réaliser des investissements éclairés, garantissant ainsi la compétitivité, l'efficacité et la pérennité de leurs activités.